| 摘要:针对压铸厂极易损坏的压射熔杯,迫切需要延长其使用寿命,提高生产效率的状况。通过对损坏的压射熔杯的分析,在材料、工艺、管理等方面系统的提出解决方案,大幅提升了熔杯的品质及使用寿命。

1 问题概述

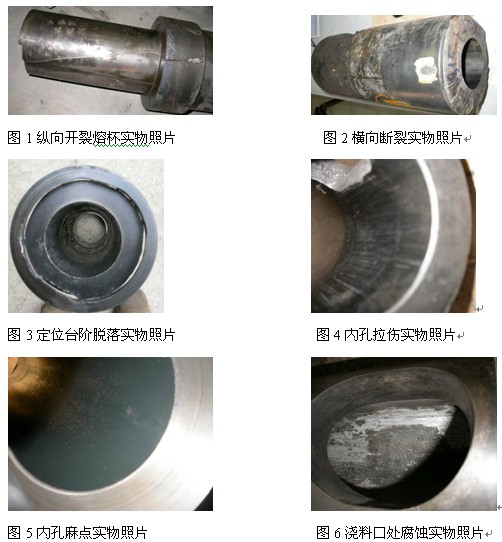

压射熔杯(也称料筒、压射室、料缸,以下简称“熔杯”)是压铸行业中常用的易损工件,其机械性能的好坏,不但决定着自身的使用寿命,也影响着压铸生产的正常进行。在通常情况下,生产使用中的熔杯最易出现的问题主要有:(1)纵向开裂;(2)横向断裂;(3)定位台阶脱落;(4)内孔拉伤;(5)内孔表面掉肉麻点;(6)浇料口下方腐蚀成坑,(见附图所示);其中(1)、(2)、(3)三种情况对正常的压铸生产造成的影响最严重,工件不但彻底报废,常使按计划组织的压铸生产进度突然中断,造成停工停产,生产计划不能按期完成。

为确保产品品质,减少上述情况的发生,延长熔杯的使用寿命,结合生产实际和设备状况,借助高科技金相显微技术,应用ISO9001—2000质量管理体系的方法,对各种规格各类形式损坏的熔杯,进行研究总结和金相观察分析,找出了延长熔杯使用寿命的关键原因。采取改进措施后,基本上消除了压铸机熔杯在正常使用情况下发生的开裂、断裂、台阶脱落等状况,为客户争取到更高的生产效率,并为客户带来了显著的经济效益。

2 问题的解决

2.1 引起熔杯开裂、断裂、台阶脱落的主要因素

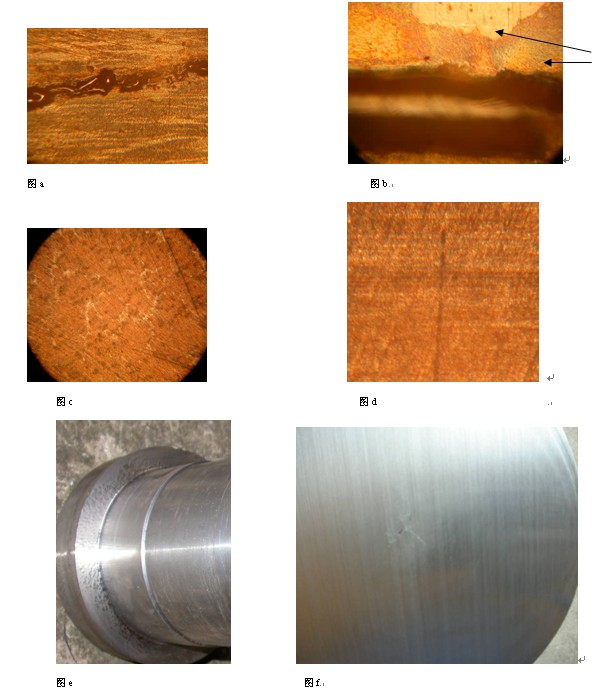

应用便携式现场金相显微镜,对损坏的各类大小不同的熔杯进行观察发现:原材料中合金元素、碳化物的带状、网状分布、局部区域内的不均匀分布以及内部原始裂纹是引起工件纵向开、断裂及台阶脱落的主要因素。且带状分布状态越明显,碳化物网越大,工件的机械性能越差,抗热裂性能越低,工件在使用当中越容易出现开裂、断裂、台阶脱落等质量问题,造成工件过早损坏失效。如下图所示:

图a是开裂工件的外径金相图片,可以看出材料中的合金元素成明显的带状分布,造成工件径向机械性能大大下降,工件使用不到100(万)模次就出纵向开裂,裂纹走向与成分带状流向基本相同。

图b工件的材质中,存在不明显的断续的链状碳化物,如箭头所指,工件沿碳化物链纵向开裂,由于碳化物链状分布不是很明显,所以该工件在使用近1000(万)模次后开裂而失效。

图c、d分别为熔杯原材料截面和外圆上的金相图片,从圆截面上看 ,在材料内部碳化物呈网状分布;从外圆上看碳化物沿轴向呈带状分布。

图e工件局部中明显存在碳化物的不均匀分布,机加工端面凹凸不平且色泽差异很大;图f工件心部存在裂纹。

用带有固有缺陷的原材料加工成的工件是极易发生开裂、断裂、台阶脱落等质量问题。通常,材料中成分偏析和碳化物的带状、网状分布,可以采用锻造和热处理等工艺措施加以消除和改善,但是由于熔杯结构特点所限,工件锻造的高径比H/D值,往往超过锻造生产中要求的数值范围而不可能很好的进行改锻加以消除;单靠热处理是无法完全消除这种材质缺陷,以至遗留下来,使工件热处理后的机械性能达不到设计要求,影响使用寿命。

2.2 按材料类别和生产厂家查找根源:

生产中每批次生产的产品大小不一,材质不同,并不是同批生产的所有产品都出现类似的质量问题,因此在排除热处理因素的基础上,有必要搞清楚影响产品质量的材料类别及材质内在质量问题。由于使用环境所决定,通常采用5CrNiMo、5CrMnMo、3Cr2W8V(H21)、4Cr5MoVSi、4Cr5MoSiV1(H13)等热作模具钢制作压铸机熔杯。材料化学成分的不同,其机械性能也有很大的差异。就竞哪种材料易出现质量问题,哪种材料的综合机械性能较好?是首要解决的问题。近年来,我国模具钢的生产取得了很大的进步,但是,由于各特殊钢厂技术装备和水平不平衡,质量水平差异较大,在成分控制、退火硬度、纯净度、碳化物分布等方面波动较大,其性能也有很大的差距。因此,在对使用的各类原材料按材质类别,冶金质量,综合性能优劣进行分类研究的同时;对使用的同一类材质的材料按生产厂家进行分类观察研究,对各个厂家的材料从原始原度、机械加工时所出现的材质内部问题、热处理后的硬度均匀性、同种工艺制度和使用条件下的耐用性能及使用寿命等方面,进行分析对比和研究,按材料品质的优劣,对生产厂家进行排列优选,也是要解决的主要问题。

按照ISO9001—2000质量管理体系中的模式,设计了《热处理操作记录表》、《失效工件统计表》、《产品加工随件流动卡》、《原材料进货验证记录》等。生产中,从备料开始,在《产品加工随件流动卡》上,除标注备料的规格尺寸处,各类机械加工方式处,还要注明所用材料的材质类别、生产厂家、材质冶炼类别、预备和最终热处理方式与处理后的结果。借助角磨机、台式和里氏硬度计、超声波探伤仪,对购入的材料进行材质、原始硬度、内部缺陷验证和检测并记录建档。对客户损坏后的熔杯从材料类别、生产厂家、热处理淬回火硬度、表面化学处理后的硬度、出现的问题形式、制作的日期等方面,进行追踪统计归类。

经过对近一年时间内统计结果的分析研究,找出了易于出现开裂、断裂、台阶脱落等质量问题的材料类别和材料生产厂家,做出总结报告,取消或减少易发生质量问题的材料的使用和购进。并终止了材料质量波动较大厂家的采购合同。

按报告的要求实施后,产品的质量有了明显的提高,基本上杜绝了开裂、断裂、和台阶脱落等质量问题的发生,大幅度延长了熔杯的使用寿命;并为国内最大压铸机及布勒3200T和意得拉3800T压铸机配套制作熔杯,产品出口到美国及新加坡。

三:总结

1)压铸机用熔杯产生开裂、断裂、台阶脱落等质量问题的主要原因是由材料中的化学成分、碳化物呈带状、网状分布及局部不均匀分布等缺陷引起的。缺陷越严重越易出现质量问题。

2)材料类别不同,内在组织状态不同,综合机械性能差异较大,应按使用环境要求不同,恰当选用。

3)在不能采用锻造和热处理等手段很好的消除或改善这种缺陷时,应从材质类别、冶金质量和生产厂家等方面分析解决。

4)生产中应制定和实施有效的质量控制和管理模式,如ISO9001—2000等。对产品质量做到能追本溯源。 |